工業內窺鏡是通過什么原理來檢測的

在民用發動機孔探作業中,工業內窺鏡是間接目視檢測,操作人員除發現缺陷外,還能檢測缺陷尺寸,滿足維修要求。為獲得準確的數據,最初使用的是接觸式測量,即將尺寸已知的參照物捆綁在光學硬桿或柔性光纖鏡上,通過它與被測物直接接觸,人為地比較缺陷的實際尺寸。這樣會使探針的外徑增大,導致許多需要探測的發動機內部區域無法到達。

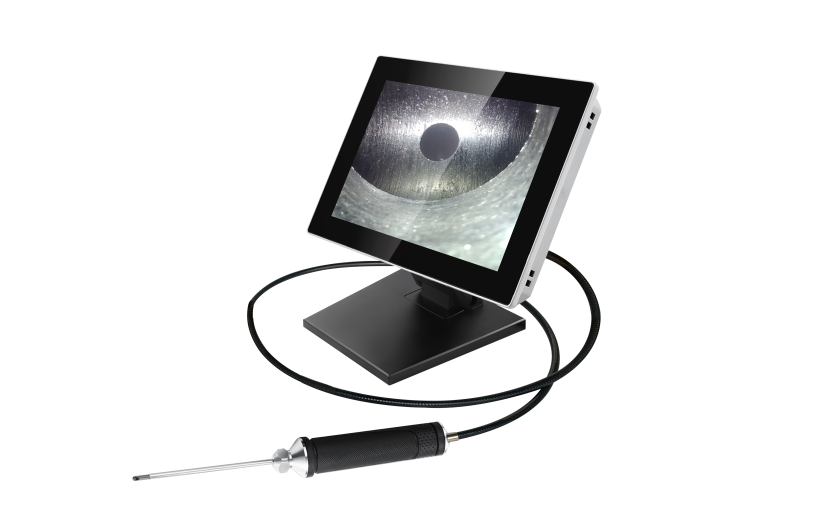

什么是工業內窺鏡技術?在視頻探頭前端的三維相位掃描測量鏡頭上的兩個可見光 LED光柵陣,將頻閃發射的矩形光柵投影到被測物體表面,由于表面幾何形狀的變化而產生各種條紋,這些條紋包含了物體表面的三維信息。通過視頻內窺探頭前端的 CCD攝像機獲取條紋圖像信息,主機內的數據處理系統對其進行掃描和運算處理,然后根據相應的數學變換模型和重構算法對物體輪廓進行三維重建,即得到被測物體表面的三維坐標數據,從而實現對各種測量模式的具體操作,從而得到測量結果。因此,能夠更準確地觀察內部情況,也是無損檢測中的重要檢測技術。

鏡孔探測儀的測量是特征提取的核心工作,是進行故障診斷的前提,傳統的手工測量方法測量缺陷尺寸容易出錯,工作效率低,要提高孔探檢測的效率和準確性,實際孔探檢測中,需要測量的對象往往是壓氣機葉片和渦輪葉片,這些零件經常出現裂紋、掉塊和撓曲的損傷,為了評估這種損傷,有必要對缺陷進行精確測量。

考慮到井探作業的工作效率、觀測效果、測量精度、設備安全等多方面因素,三維測相技術是一種適合發動機鉆探工作的先進技術。一套完善的探井設備應支持三維相位掃描測量功能,同時具備其他類型的測量功能(例如,雙物鏡測量,陰影測量,比較測量等等),以滿足不同探測環境中的測量需求。

從工業內窺鏡推出三維相位掃描測量技術以來,通過發動機制造商及國內外眾多航空公司的應用驗證,其技術成熟度和實用性均較高,已成為民航發動機孔探領域的主要檢測技術。由于各大航空公司采用這種測量技術,井探工作的效率和精度大大提高。